锂电池知识大全(3)

电解质

电解质在所有电化学设备中都是无处不在且不可或缺的。电解质的作用是作为在正极和负极之间传递电荷的媒介。电解质与其他组件(包括正极、负极和隔膜)紧密接触。界面,主要是电解质与电极之间的界面,通常决定了锂离子电池的性能。因此,电解质必须对正极和负极表面都表现出稳定性。

锂离子电池理想的电解质应满足以下要求:高离子电导率、宽电位范围内的电化学稳定性、化学稳定性、热稳定性、成本效益、简单的制备过程、低毒性和环保性。此外,电解质的电化学工作窗口应被修改以开发高电压正极和低电压负极材料。

鉴于电极-电解质界面对电池性能的重要性,电极/电解质界面,即固体电解质界面(SEI)和正极-电解质界面(CEI),它们分别通过电解质在负极/电解质和正极/电解质界面的电化学分解形成,将首先被简要介绍。

电解质

电解质在所有电化学设备中都是无处不在且不可或缺的。电解质的作用是作为在正极和负极之间传递电荷的媒介。电解质与其他组件(包括正极、负极和隔膜)紧密接触。界面,主要是电解质与电极之间的界面,通常决定了锂离子电池的性能。因此,电解质必须对正极和负极表面都表现出稳定性。

锂离子电池理想的电解质应满足以下要求:高离子电导率、宽电位范围内的电化学稳定性、化学稳定性、热稳定性、成本效益、简单的制备过程、低毒性和环保性。此外,电解质的电化学工作窗口应被修改以开发高电压正极和低电压负极材料。

鉴于电极-电解质界面对电池性能的重要性,电极/电解质界面,即固体电解质界面(SEI)和正极-电解质界面(CEI),它们分别通过电解质在负极/电解质和正极/电解质界面的电化学分解形成,将首先被简要介绍。

电极/电解质界面

一般来说,电极-电解质界面可以被视为覆盖在电极颗粒上的薄膜,由电解质的分解反应形成,保护活性材料免受后续降解机制的影响。

负极-电解质界面,称为固体电解质界面(SEI),影响锂离子从溶剂化相进入固相的过程,构成了大多数电极材料锂化过程的速率限制步骤。

负极材料的电化学工作电位低于锂基电池电解质中常用的有机碳酸盐的还原电位(约为~1V vs. Li/Li+)。在电池充电过程中,电解质的电化学还原发生并在负极表面产生钝化SEI层。初始SEI组分的分解反应以及老化过程中SEI组成的观察变化,导致了以下SEI演变机制的提出。

SEI是锂离子导体但电子绝缘体,导致SEI在一定厚度下停止生长。稳定的SEI层由于表面钝化效应,允许高库仑效率和负极的长期稳定性。然而,由于锂化和脱锂过程中重复的大体积变化,电极/电解质界面显著移动和变化,使得为高容量电极材料维持稳定的SEI变得极具挑战性。

在其他电池化学体系中,如石墨和硅负极电极,SEI形成过程仅涉及电解质在电极上的电化学还原分解,因为石墨和硅具有化学稳定性。锂金属上SEI的形成包括化学和电化学反应。因此,尽管锂金属上形成的SEI与石墨和硅电极上形成的SEI具有相似功能,但两类SEI之间的基本区别不应被忽视。

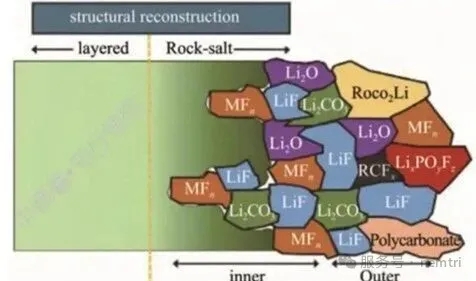

与SEI不同,CEI的研究较少,因为大多数正极的工作电位与商业碳酸盐电解质的热力学稳定窗口没有太大偏差。 随着高电压锂离子电池的发展,当截止电压超过电解质的氧化稳定性时,电解质将在正极表面氧化和分解。由于高电压操作的要求,对CEI的理解变得越来越重要。然而,CEI的精确结构和组成仍存在争议,其结构和化学性质如何影响电池安全性尚未被完全理解。对于不同正极材料的CEI形成,通常提出交换反应和亲核反应机制。

有机电解质

有机电解质或非水系电解质,通常由锂盐溶解在有机溶剂或溶剂混排物中组成,是锂离子电池中最常用的电解质,因为它们具有高离子电导率和对多孔隔膜及电极的优良润湿性。

当第一个锂嵌入式正极材料,即TiS₂被发明时,由于TiS₂的工作电位适中(<3.0V vs. Li/Li⁺),处于醚类稳定性范围内,因此使用了醚类电解质(二氧戊环中的LiClO₄)。当层状过渡金属氧化物被用作高压正极材料时,电解质从醚类转向酯类,因为酯类对正极具有良好的氧化稳定性,且能溶解多种锂盐以提供良好的离子电导率。

在所有酯类电解质中,碳酸丙烯酯(PC)和碳酸乙烯酯(EC)是两种常用溶剂。1990年索尼商业化的第一代锂离子电池使用无定形碳作为负极,采用了基于PC的电解质。另一方面,当石墨用作无定形碳的替代品时,开发了基于EC的电解质。此外,LiPF₆因其平衡的性能而被广泛用作有机电解质中的锂盐,适用于不同的电池环境。最终,大多数商业锂离子电池使用LiPF₆溶解在EC和线性碳酸酯(如碳酸二甲酯(DMC)、碳酸二乙酯(DEC)或碳酸甲乙酯(EMC))的混排物中。

此外,电解质添加剂通过引导SEI形成、提高电解质离子电导率、增加LiPF₆热稳定性以及保护电极免受溶解和过充等方式,能有效提高锂离子电池的性能和循环寿命,已被广泛应用于电解质配方中。

电解质添加剂通常是无机化合物和具有各种官能团的有机化合物,如不饱和碳键、含硫组分、含卤素组分和其他组分。一般来说,对于负极,电解质添加剂在高于电解质溶剂的电位下还原并钝化电极表面,防止电解质溶剂进一步还原;对于正极,电解质添加剂预期在溶剂之前氧化并覆盖电极表面,防止电解质的氧化分解。

考虑到不同类型的电极材料,电解质添加剂的选择可能会改变。例如,含氟和含磷电解质添加剂是能够改善高压正极材料性能的有前途的物质,而丁基砜可以改善LiFePO₄的低电子电导率及其在低温下的倍率性能。

水系电解质

相比易燃的有机电解质,使用具有高离子电导率的水系电解质在成本、环境和安全性方面具有优势。因此,Dahn小组首先使用硝酸锂水系电解质,在5M LiNO₃电解质中采用VO₂负极和LiMn₂O₄正极构建了水系锂离子电池,平均工作电压为1.5V,能量密度约为55Wh/kg。然而,可能发生的H₂或O₂析出的副反应以及电极材料与水或溶解的O₂的溶解/副反应常导致低库仑效率和差的循环性能。此外,各种金属氧化物正极,如LiCoO₂、LiMn₂O₄或NMC,在水系电解质中表现出pH敏感性。

最近,通过在水中添加高浓度的不同盐类开发了"水中盐"电解质。Wang小组首先证明,通过使用合适的阴离子(N(SO₂CF₃)₂⁻或TFSI⁻)操控Li⁺离子溶剂化结构,降低水的电化学活性,可以提高水分解的阳极和阴极极限。首次充电过程中在电极和电解质之间形成的界面将电化学窗口扩展到约3.0V。应该注意的是,水中盐电解质使用高浓度盐阻碍了实际应用。因此,研究工作应致力于降低电解质成本,同时不牺牲SEI形成能力和增加水活性的独特特性。

离子液体

离子液体(ILs)由阳离子和阴离子组成,不含任何溶剂,具有低熔点和良好的离子电导率。不同的阳离子,如咪唑鎓、季铵、吡咯烷鎓和哌啶鎓,与阴离子如PF₆⁻、BF₄⁻和双(三氟甲磺酰)亚胺(TFSI⁻)结合,为电解质应用提供不同的性能。近来,室温离子液体因其宽广的电化学操作范围、无挥发性和改善的热稳定性而受到更多关注。然而,与商业有机电解质相比,它们也存在较差的功率性能。因此,在商业化之前还有很多工作要完成。

固态电解质

传统锂离子电池因使用高度易燃、热稳定性低和闪点低的有机液体电解质而存在严重安全问题,容易导致火灾事故和爆炸。因此,正在开发固态电解质(SSEs)以追求具有高能量密度和改善安全性的下一代能源存储设备。

与液体电解质相比,固态电解质不挥发、不易燃且具有高热稳定性,使其适用于广泛的操作温度范围。固态电解质提供了一个物理屏障层来分离正极和负极,并防止在高温或冲击下的热失控。此外,固态电解质可以通过有效抑制锂枝晶的形成,实现锂金属负极的成功利用。

为满足商业要求,高离子电导率、良好的机械性能和与电极的出色界面稳定性是固态电解质最基本的要求。因此,已开发了几种类型的固态电解质,包括无机固态电解质(钠超离子导体型、钙钛矿型、石榴石型和硫化物型)、聚合物和复合固态电解质以及薄膜固态电解质。图10比较了选定无机固态电解质与典型有机液体电解质的锂离子电导率。一些结构家族,如LISICON类、银黄晶石和石榴石,在室温下可实现10⁻²至10⁻³S/cm范围内的高离子电导率,而每个结构家族内的Li⁺电导率可能存在高达5-6个数量级的巨大差异。

END

本文来源于网络,如有侵权,请联系删除

发布丨综合办

电解质

电解质在所有电化学设备中都是无处不在且不可或缺的。电解质的作用是作为在正极和负极之间传递电荷的媒介。电解质与其他组件(包括正极、负极和隔膜)紧密接触。界面,主要是电解质与电极之间的界面,通常决定了锂离子电池的性能。因此,电解质必须对正极和负极表面都表现出稳定性。

锂离子电池理想的电解质应满足以下要求:高离子电导率、宽电位范围内的电化学稳定性、化学稳定性、热稳定性、成本效益、简单的制备过程、低毒性和环保性。此外,电解质的电化学工作窗口应被修改以开发高电压正极和低电压负极材料。

鉴于电极-电解质界面对电池性能的重要性,电极/电解质界面,即固体电解质界面(SEI)和正极-电解质界面(CEI),它们分别通过电解质在负极/电解质和正极/电解质界面的电化学分解形成,将首先被简要介绍。

电极/电解质界面

一般来说,电极-电解质界面可以被视为覆盖在电极颗粒上的薄膜,由电解质的分解反应形成,保护活性材料免受后续降解机制的影响。

负极-电解质界面,称为固体电解质界面(SEI),影响锂离子从溶剂化相进入固相的过程,构成了大多数电极材料锂化过程的速率限制步骤。

负极材料的电化学工作电位低于锂基电池电解质中常用的有机碳酸盐的还原电位(约为~1V vs. Li/Li+)。在电池充电过程中,电解质的电化学还原发生并在负极表面产生钝化SEI层。初始SEI组分的分解反应以及老化过程中SEI组成的观察变化,导致了以下SEI演变机制的提出。

SEI是锂离子导体但电子绝缘体,导致SEI在一定厚度下停止生长。稳定的SEI层由于表面钝化效应,允许高库仑效率和负极的长期稳定性。然而,由于锂化和脱锂过程中重复的大体积变化,电极/电解质界面显著移动和变化,使得为高容量电极材料维持稳定的SEI变得极具挑战性。

在其他电池化学体系中,如石墨和硅负极电极,SEI形成过程仅涉及电解质在电极上的电化学还原分解,因为石墨和硅具有化学稳定性。锂金属上SEI的形成包括化学和电化学反应。因此,尽管锂金属上形成的SEI与石墨和硅电极上形成的SEI具有相似功能,但两类SEI之间的基本区别不应被忽视。

与SEI不同,CEI的研究较少,因为大多数正极的工作电位与商业碳酸盐电解质的热力学稳定窗口没有太大偏差。 随着高电压锂离子电池的发展,当截止电压超过电解质的氧化稳定性时,电解质将在正极表面氧化和分解。由于高电压操作的要求,对CEI的理解变得越来越重要。然而,CEI的精确结构和组成仍存在争议,其结构和化学性质如何影响电池安全性尚未被完全理解。对于不同正极材料的CEI形成,通常提出交换反应和亲核反应机制。

有机电解质

有机电解质或非水系电解质,通常由锂盐溶解在有机溶剂或溶剂混排物中组成,是锂离子电池中最常用的电解质,因为它们具有高离子电导率和对多孔隔膜及电极的优良润湿性。

当第一个锂嵌入式正极材料,即TiS₂被发明时,由于TiS₂的工作电位适中(<3.0V vs. Li/Li⁺),处于醚类稳定性范围内,因此使用了醚类电解质(二氧戊环中的LiClO₄)。当层状过渡金属氧化物被用作高压正极材料时,电解质从醚类转向酯类,因为酯类对正极具有良好的氧化稳定性,且能溶解多种锂盐以提供良好的离子电导率。

在所有酯类电解质中,碳酸丙烯酯(PC)和碳酸乙烯酯(EC)是两种常用溶剂。1990年索尼商业化的第一代锂离子电池使用无定形碳作为负极,采用了基于PC的电解质。另一方面,当石墨用作无定形碳的替代品时,开发了基于EC的电解质。此外,LiPF₆因其平衡的性能而被广泛用作有机电解质中的锂盐,适用于不同的电池环境。最终,大多数商业锂离子电池使用LiPF₆溶解在EC和线性碳酸酯(如碳酸二甲酯(DMC)、碳酸二乙酯(DEC)或碳酸甲乙酯(EMC))的混排物中。

此外,电解质添加剂通过引导SEI形成、提高电解质离子电导率、增加LiPF₆热稳定性以及保护电极免受溶解和过充等方式,能有效提高锂离子电池的性能和循环寿命,已被广泛应用于电解质配方中。

电解质添加剂通常是无机化合物和具有各种官能团的有机化合物,如不饱和碳键、含硫组分、含卤素组分和其他组分。一般来说,对于负极,电解质添加剂在高于电解质溶剂的电位下还原并钝化电极表面,防止电解质溶剂进一步还原;对于正极,电解质添加剂预期在溶剂之前氧化并覆盖电极表面,防止电解质的氧化分解。

考虑到不同类型的电极材料,电解质添加剂的选择可能会改变。例如,含氟和含磷电解质添加剂是能够改善高压正极材料性能的有前途的物质,而丁基砜可以改善LiFePO₄的低电子电导率及其在低温下的倍率性能。

水系电解质

相比易燃的有机电解质,使用具有高离子电导率的水系电解质在成本、环境和安全性方面具有优势。因此,Dahn小组首先使用硝酸锂水系电解质,在5M LiNO₃电解质中采用VO₂负极和LiMn₂O₄正极构建了水系锂离子电池,平均工作电压为1.5V,能量密度约为55Wh/kg。然而,可能发生的H₂或O₂析出的副反应以及电极材料与水或溶解的O₂的溶解/副反应常导致低库仑效率和差的循环性能。此外,各种金属氧化物正极,如LiCoO₂、LiMn₂O₄或NMC,在水系电解质中表现出pH敏感性。

最近,通过在水中添加高浓度的不同盐类开发了"水中盐"电解质。Wang小组首先证明,通过使用合适的阴离子(N(SO₂CF₃)₂⁻或TFSI⁻)操控Li⁺离子溶剂化结构,降低水的电化学活性,可以提高水分解的阳极和阴极极限。首次充电过程中在电极和电解质之间形成的界面将电化学窗口扩展到约3.0V。应该注意的是,水中盐电解质使用高浓度盐阻碍了实际应用。因此,研究工作应致力于降低电解质成本,同时不牺牲SEI形成能力和增加水活性的独特特性。

离子液体

离子液体(ILs)由阳离子和阴离子组成,不含任何溶剂,具有低熔点和良好的离子电导率。不同的阳离子,如咪唑鎓、季铵、吡咯烷鎓和哌啶鎓,与阴离子如PF₆⁻、BF₄⁻和双(三氟甲磺酰)亚胺(TFSI⁻)结合,为电解质应用提供不同的性能。近来,室温离子液体因其宽广的电化学操作范围、无挥发性和改善的热稳定性而受到更多关注。然而,与商业有机电解质相比,它们也存在较差的功率性能。因此,在商业化之前还有很多工作要完成。

固态电解质

传统锂离子电池因使用高度易燃、热稳定性低和闪点低的有机液体电解质而存在严重安全问题,容易导致火灾事故和爆炸。因此,正在开发固态电解质(SSEs)以追求具有高能量密度和改善安全性的下一代能源存储设备。

与液体电解质相比,固态电解质不挥发、不易燃且具有高热稳定性,使其适用于广泛的操作温度范围。固态电解质提供了一个物理屏障层来分离正极和负极,并防止在高温或冲击下的热失控。此外,固态电解质可以通过有效抑制锂枝晶的形成,实现锂金属负极的成功利用。

为满足商业要求,高离子电导率、良好的机械性能和与电极的出色界面稳定性是固态电解质最基本的要求。因此,已开发了几种类型的固态电解质,包括无机固态电解质(钠超离子导体型、钙钛矿型、石榴石型和硫化物型)、聚合物和复合固态电解质以及薄膜固态电解质。图10比较了选定无机固态电解质与典型有机液体电解质的锂离子电导率。一些结构家族,如LISICON类、银黄晶石和石榴石,在室温下可实现10⁻²至10⁻³S/cm范围内的高离子电导率,而每个结构家族内的Li⁺电导率可能存在高达5-6个数量级的巨大差异。

END

本文来源于网络,如有侵权,请联系删除

发布丨综合办

电极/电解质界面

一般来说,电极-电解质界面可以被视为覆盖在电极颗粒上的薄膜,由电解质的分解反应形成,保护活性材料免受后续降解机制的影响。

负极-电解质界面,称为固体电解质界面(SEI),影响锂离子从溶剂化相进入固相的过程,构成了大多数电极材料锂化过程的速率限制步骤。

负极材料的电化学工作电位低于锂基电池电解质中常用的有机碳酸盐的还原电位(约为~1V vs. Li/Li+)。在电池充电过程中,电解质的电化学还原发生并在负极表面产生钝化SEI层。初始SEI组分的分解反应以及老化过程中SEI组成的观察变化,导致了以下SEI演变机制的提出。

SEI是锂离子导体但电子绝缘体,导致SEI在一定厚度下停止生长。稳定的SEI层由于表面钝化效应,允许高库仑效率和负极的长期稳定性。然而,由于锂化和脱锂过程中重复的大体积变化,电极/电解质界面显著移动和变化,使得为高容量电极材料维持稳定的SEI变得极具挑战性。

在其他电池化学体系中,如石墨和硅负极电极,SEI形成过程仅涉及电解质在电极上的电化学还原分解,因为石墨和硅具有化学稳定性。锂金属上SEI的形成包括化学和电化学反应。因此,尽管锂金属上形成的SEI与石墨和硅电极上形成的SEI具有相似功能,但两类SEI之间的基本区别不应被忽视。

与SEI不同,CEI的研究较少,因为大多数正极的工作电位与商业碳酸盐电解质的热力学稳定窗口没有太大偏差。 随着高电压锂离子电池的发展,当截止电压超过电解质的氧化稳定性时,电解质将在正极表面氧化和分解。由于高电压操作的要求,对CEI的理解变得越来越重要。然而,CEI的精确结构和组成仍存在争议,其结构和化学性质如何影响电池安全性尚未被完全理解。对于不同正极材料的CEI形成,通常提出交换反应和亲核反应机制。

有机电解质

有机电解质或非水系电解质,通常由锂盐溶解在有机溶剂或溶剂混排物中组成,是锂离子电池中最常用的电解质,因为它们具有高离子电导率和对多孔隔膜及电极的优良润湿性。

当第一个锂嵌入式正极材料,即TiS₂被发明时,由于TiS₂的工作电位适中(<3.0V vs. Li/Li⁺),处于醚类稳定性范围内,因此使用了醚类电解质(二氧戊环中的LiClO₄)。当层状过渡金属氧化物被用作高压正极材料时,电解质从醚类转向酯类,因为酯类对正极具有良好的氧化稳定性,且能溶解多种锂盐以提供良好的离子电导率。

在所有酯类电解质中,碳酸丙烯酯(PC)和碳酸乙烯酯(EC)是两种常用溶剂。1990年索尼商业化的第一代锂离子电池使用无定形碳作为负极,采用了基于PC的电解质。另一方面,当石墨用作无定形碳的替代品时,开发了基于EC的电解质。此外,LiPF₆因其平衡的性能而被广泛用作有机电解质中的锂盐,适用于不同的电池环境。最终,大多数商业锂离子电池使用LiPF₆溶解在EC和线性碳酸酯(如碳酸二甲酯(DMC)、碳酸二乙酯(DEC)或碳酸甲乙酯(EMC))的混排物中。

此外,电解质添加剂通过引导SEI形成、提高电解质离子电导率、增加LiPF₆热稳定性以及保护电极免受溶解和过充等方式,能有效提高锂离子电池的性能和循环寿命,已被广泛应用于电解质配方中。

电解质添加剂通常是无机化合物和具有各种官能团的有机化合物,如不饱和碳键、含硫组分、含卤素组分和其他组分。一般来说,对于负极,电解质添加剂在高于电解质溶剂的电位下还原并钝化电极表面,防止电解质溶剂进一步还原;对于正极,电解质添加剂预期在溶剂之前氧化并覆盖电极表面,防止电解质的氧化分解。

考虑到不同类型的电极材料,电解质添加剂的选择可能会改变。例如,含氟和含磷电解质添加剂是能够改善高压正极材料性能的有前途的物质,而丁基砜可以改善LiFePO₄的低电子电导率及其在低温下的倍率性能。

水系电解质

相比易燃的有机电解质,使用具有高离子电导率的水系电解质在成本、环境和安全性方面具有优势。因此,Dahn小组首先使用硝酸锂水系电解质,在5M LiNO₃电解质中采用VO₂负极和LiMn₂O₄正极构建了水系锂离子电池,平均工作电压为1.5V,能量密度约为55Wh/kg。然而,可能发生的H₂或O₂析出的副反应以及电极材料与水或溶解的O₂的溶解/副反应常导致低库仑效率和差的循环性能。此外,各种金属氧化物正极,如LiCoO₂、LiMn₂O₄或NMC,在水系电解质中表现出pH敏感性。

最近,通过在水中添加高浓度的不同盐类开发了"水中盐"电解质。Wang小组首先证明,通过使用合适的阴离子(N(SO₂CF₃)₂⁻或TFSI⁻)操控Li⁺离子溶剂化结构,降低水的电化学活性,可以提高水分解的阳极和阴极极限。首次充电过程中在电极和电解质之间形成的界面将电化学窗口扩展到约3.0V。应该注意的是,水中盐电解质使用高浓度盐阻碍了实际应用。因此,研究工作应致力于降低电解质成本,同时不牺牲SEI形成能力和增加水活性的独特特性。

离子液体

离子液体(ILs)由阳离子和阴离子组成,不含任何溶剂,具有低熔点和良好的离子电导率。不同的阳离子,如咪唑鎓、季铵、吡咯烷鎓和哌啶鎓,与阴离子如PF₆⁻、BF₄⁻和双(三氟甲磺酰)亚胺(TFSI⁻)结合,为电解质应用提供不同的性能。近来,室温离子液体因其宽广的电化学操作范围、无挥发性和改善的热稳定性而受到更多关注。然而,与商业有机电解质相比,它们也存在较差的功率性能。因此,在商业化之前还有很多工作要完成。

固态电解质

传统锂离子电池因使用高度易燃、热稳定性低和闪点低的有机液体电解质而存在严重安全问题,容易导致火灾事故和爆炸。因此,正在开发固态电解质(SSEs)以追求具有高能量密度和改善安全性的下一代能源存储设备。

与液体电解质相比,固态电解质不挥发、不易燃且具有高热稳定性,使其适用于广泛的操作温度范围。固态电解质提供了一个物理屏障层来分离正极和负极,并防止在高温或冲击下的热失控。此外,固态电解质可以通过有效抑制锂枝晶的形成,实现锂金属负极的成功利用。

为满足商业要求,高离子电导率、良好的机械性能和与电极的出色界面稳定性是固态电解质最基本的要求。因此,已开发了几种类型的固态电解质,包括无机固态电解质(钠超离子导体型、钙钛矿型、石榴石型和硫化物型)、聚合物和复合固态电解质以及薄膜固态电解质。图10比较了选定无机固态电解质与典型有机液体电解质的锂离子电导率。一些结构家族,如LISICON类、银黄晶石和石榴石,在室温下可实现10⁻²至10⁻³S/cm范围内的高离子电导率,而每个结构家族内的Li⁺电导率可能存在高达5-6个数量级的巨大差异。

推荐文章

-

当全球动力电池市场迈入TWh时代,中国电池产业正以强劲的增长态势引领全球能源转型。 中汽协数据显示。2025年,1-10月,我国新能源汽车产销分别达到1301.5万辆和1294.3万辆,国内动力电池累计装车量578.0GWh,同时,新型储能装机规模超过1亿千瓦,已跃居世界第一,中国企业已成为全球清洁能源转型的核心引擎。 产业发展同时也伴随着诸多的产品安全问题,在规模红利逐渐见顶的当下,产业竞争迈入“技术创新深水区”,能量密度提升、安全性能强化、成本有效控制成为制约行业发展的核心瓶颈。 随着工信部推出新国标的实施(2027年6月),对电池品质和安全提到了新高度,可见竞争日趋激烈,如何共同维护健康有序的市场环境,如何创新引领技术进步。全球科研力量正加速集结攻关,科研创新已成为破解电池新能源产业困局的唯一路径,加大研发投入,补齐短板弱项,提升企业核心竞争力。 在这场全球技术竞赛中,一个融合中俄顶尖科研资源的新型研发机构-《浙江中俄工程技术研究院-长兴中俄新能源材料技术研究院》,正以其独具的优势在...

-

一、充电: 1、锂离子从正极脱出 充电前,锂离子嵌在正极材料的层状结构里,当电芯接入充电电路,电源对电芯施加外部电压,使正极材料中的锂离子获得能量,正负极之间产生电场,锂离子从正极材料中脱嵌而出,变成自由的锂离子和电子,电子通过外部回路流向负极,锂离子内部出现浓度梯度,使锂离子在活性颗粒中发生扩散(固相扩散过程) 2、锂离子穿过正极界面膜(CEI膜) CEI膜是由正极中的锂离子和电解液发生的副反应产生的化合物组成:首次充电时发生脱出并扩散过渡金属离子从正极溶解到电解液中,并由这些金属离子形成的产物也可以作为CEI膜重新沉淀到正极颗粒表面。CEI膜对正极会起到保护作用,阻碍正极和电解液的进一步反应,提高正极脱锂的稳定性。 CEI膜具有厚度薄、成分复合、生长不均匀、状态不稳定、化学性质特殊的特点。比如,CEI膜经常由磷酸锂(Li3PO4)、聚合物(例如聚丙烯腈)和锂盐(例如锂氟酸盐)组成。磷酸锂是CEI膜的主要框架材料,可以提供锂离子传输的通道,聚合物和锂盐则用于增加膜的电导率和降低界面阻抗。 3、锂离...

-

近日,圣彼得堡国立理工大学(SPbPU)与中国理工院校的合作交流迎来高光时刻。该校师生不仅在2025年遂宁国际锂电池产业大会上展现了深厚的学术实力,更在杭州国际创业大赛中斩获佳绩,为中俄科技创新与人才培养合作注入新动能。 聚焦锂电前沿,共话产业未来 2025年遂宁国际锂电池产业大会在四川遂宁隆重召开。作为全球锂电领域的重要盛会,本次大会吸引了来自中国、俄罗斯、德国、印度、澳大利亚等国的400余名顶尖高校、科研机构及企业代表参会。SPbPU派出以谢尔盖·康德拉季耶夫教授、王庆生院长为首的代表团及中俄新材料与新能源工程研究院(NEMTRI)团队出席,深度参与行业前沿对话。 在“准固态电池前景”专题研讨会上,王院长发表主旨报告,阐述了准固态电池技术的突破方向与产业化路径。他同时介绍了SPbPU与NEMTRI在新材料研发领域的合作进展,引发与会嘉宾广泛关注。值得一提的是,SPbPU多名毕业生及研究生在王庆生教授指导下,依托中国高校...